アリオスでは、セラミック等の粉体処理用として、マイクロ波大気圧プラズマ源を開発いたしました。→ 大気圧プラズマ源 試作ラインナップ

アルミナ等の粒子球状化に利用される酸素炎バーナーは、粒子の表面状態を制御出来ず、後工程で問題となり得ます。

そこで、代わりに大気圧プラズマを用いることで、酸化に依存しない球状化処理を目指しました。

・粉体の投入および処理後の回収を (バッチ式ではなく) 連続式にできる

・プラズマによる粉体の加熱効率が高い

などが挙げられるためです。

今回の大気圧プラズマ源には、以下の要件を設定しました。

①粉体の経路にプラズマを生成し、直接プラズマ内で粉体処理すること

②大気圧下で放電が開始する電界強度が得られること

③プラズマ発生に伴うインピーダンス変動の影響を抑制・解消すること

セラミック粉体処理のため要件①が必要となりますが、これはリモートプラズマでは、セラミックを球状化するだけのエネルギーが期待できないためです。

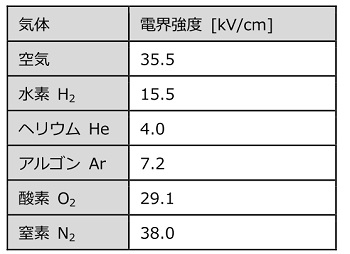

次に、大気圧プラズマの発生には要件②が必要ですが、その絶縁破壊電界強度は表1に示す通り非常に高く、Q値 (Quality of factor、振幅増大係数) の大きい共振構造が不可欠です。

[表1. 各種気体の絶縁破壊電界強度]

ここで矩形空洞共振器のTE10モードを選択した場合 (誘導性窓を挿入する等で共振構造を作りQ値を向上させる)、プラズマが発生するとプラズマ源のインピーダンスが変化 (それまでマイクロ波を透過していた気体が導体化して、マイクロ波を反射するようになる) し、共振長が変わるため再調整が必要となり、要件③が満たされなくなります。

一方、円形空洞共振器のTM01モードを選択した場合には、電界の最も強い円筒の中心にプラズマが発生し、そのプラズマを中心導体としてTEMモードに切り替わるため、共振長が変化せず、要件③を満たすことができます。

そこで、円形空洞共振器の中心を、粉体試料を通す石英管が貫通し、その中でプラズマを発生させる (要件①) というコンセプトで、設計を行いました。

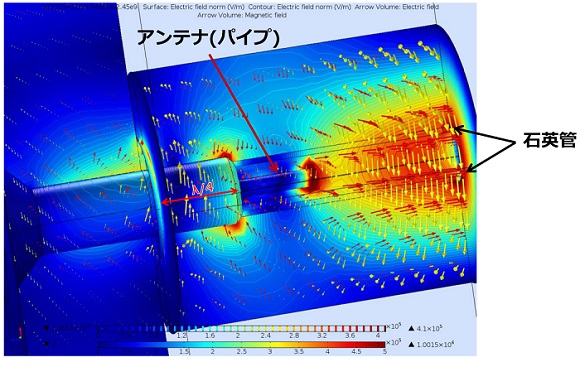

大気圧プラズマ源の設計は COMSOL Multiphysics の電磁波モジュールを使用して行いました。

TM01モードの円形空洞共振器と矩形導波管をつなぐ構造等、複雑な形状を有しており、共振器内でTM01モードが発生することや、マイクロ波が共振器に入らずに反射したりしないかを、電界強度分布で確認し、設計に反映させました。

[図1.COMSOL MultiPhysicsによる電界シミュレーション]

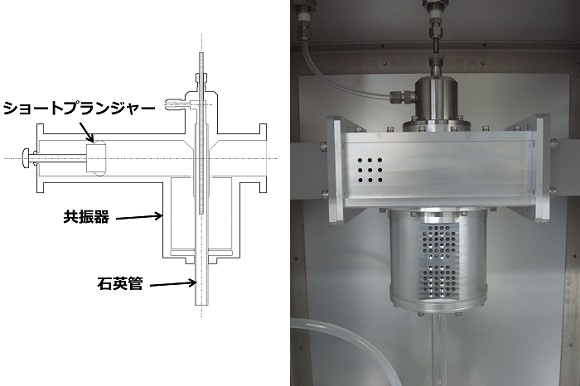

シミュレーション結果に基づき、試作した大気圧プラズマ源が、以下図2になります。

[図2.アリオス社製 大気圧プラズマ源]

矩形導波管と円形空洞共振器の結合部は、同軸導波管変換器の中心導体 (共振器内部で30mm(λ/4)進入して途切れ、アンテナとして作用) とオリフィスで形成されています。

その中心導体および円形空洞共振器を貫く形で、直径20mmの石英管が挿入され、石英管の中に中心導体側から試料 (粉体) 導入用のパイプを挿入しました (このパイプもアンテナとして作用)。

試料導入パイプより Ar 3 SLM、その外周 (石英管上流より) にN2 0.4 SLM を導入し、2.45GHzマイクロ波電力920Wを印加して、プラズマを発生させました。 さらに、このArのガスライン中に、焼結用アルミナ粉末を入れたフラスコを設置し、Arの気流で舞い上げる形で、粉末を導入してプラズマ処理を行いました (図3)。 処理後の粉末はエタノールでバブリングして捕集し、走査電子顕微鏡 (SEM) で観察しました。

[図3.プラズマ処理の様子]

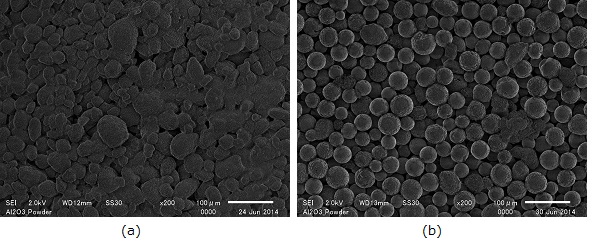

図4 (a) は比較として撮影した、プラズマ源を通す際にプラズマを発生させなかった(マイクロ波電力を印加しなかった)

アルミナ粉末のSEM像であり、図4 (b) は、大気圧プラズマ処理したアルミナ粉末のSEM像です。

大気圧プラズマ処理により、8割以上の粒子が5~30μm程の球状化をしたことがわかります。

[図4.プラズマ処理前のアルミナ粒子→プラズマ処理後のアルミナ粒子 (SEM像)]

球状化した粒子表面は、溶融して滑らかになっており、これは球状化しなかった粒子が微細孔を多く持つのと対照的でした。

粒径30μm以上の大きめの粒子については、溶融しながらも球状にならなかったもの、十分に溶融していないもの等が観察されており、粒径50μm以上に至っては殆どが球状になっていませんでした。

このことは、1粒子あたりのプラズマ処理される時間がごく短時間であることを示しています。

今回球状化しなかったような大型の粒子も処理するためには、出力を上げるか、ガス流速を下げる必要があります。

また、放電ガス種については、He、CH4プラズマは容易に発生させる事ができた一方で、N2 については、ごく狭い強電界領域のみ発光にとどまり、粉末処理は困難でした。

Ar、He、CH4 によるプラズマを発生させ、またArにアルミナ粒子を混ぜてプラズマに導入し、粒子を球状化させることができました。 アリオス製大気圧プラズマ源は、アルミナをはじめとした粒状化処理に最適といえます。

・仕様やお見積 お問合せください。

・条件によりデモ実験も承っております。